長谷川挽物製作所 高難度車工達人朝向海外交易與穩定量產

回顧挽物製作所的成立歷史,現任社長長谷川克紀的祖父在戰後的1953年創立車削加工事業,隨後父親二代接班,2003年社長長谷川接棒第三代。創業65年來一直從事金屬加工的挽物以鈦加工和其他高難度材料加工自豪,目標是「繼續為世界提供難加工的小型扣件」。今年它被日本經濟產業省評選入「國內300大躍升型中小企業」。惠達雜誌在特別專訪中向社長請教了他自傲的加工技術。

小型金屬加工達人就在挽物製作所!

社長從工業高中與大學畢業後進入Miyano公司,學了3年的機械組裝、試運轉、交貨以及如何教顧客操作NC作業之後,回到了挽物製作所。社長說之所以能成立超越半世紀的專業團隊,就是因為「除了先人培育的車工技術之外,我還將自己在Miyano公司學到的NC車工、技術人員的養成與品質管理的心態貫徹到公司。」走上車工一途的社長與員工不只練就日本頂級的鈦加工技術,還挑戰加工稀有材料,透過技術與品質追求更高端加工技術。

高車工難度的扣件與金屬 就交給挽物製作所

挽物製作所處理的材質為高鎳(英高鎳合金、哈氏合金等)、稀有金屬、不鏽鋼、銅、鋁、樹脂、鈦,甚至是沒有加工經驗的素材也接受。50%以上的加工品都是扣件類。

它活用與450家公司客戶交易的經驗,可與顧客事先商量,也可針對強度與成本面提出圖紙的改善建議。「我們取得了ISO9001 (2015)認證,但由於顧客需求多元,所以我們會透過事先商量決定適合需求的管理方式並進行品質管理。」

開始與海外交易

挽物製作所去年起接到某台灣公司的加工委託並開始輸出到海外,此台灣公司與歐美日有做交易。「世界的運作機制在變,通用規制也在變化。我想台日都因人口減少而必須擴大事業,因此必須做海外交易。由於人類已到了人口爆發的程度,事物與情報的必要性對我們來說會越來越高。我們從12年前就立志透過高加工技術貢獻全人類!」

未來公司將邁向量產

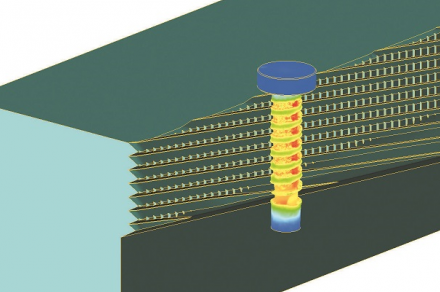

社長表示,金屬車工業中就屬難車工材料的量產加工最具挑戰。「某些公司可能有經驗加工過鈦(合金)、ELI材料、英高鎳合金、哈氏合金、超耐磨不銹鋼、鈷鉻合金,但若沒有相當的經驗便難以做到穩定的量產化加工。我們挑戰各種材質,擁有可量產化的技術力。」挽物製作所今年導入東京精密社的整套量測裝置(包括點觸偵測式3D量測裝置與德國卡爾蔡司公司的量測裝置),並增設ROBODRILL 小型切削加工機與NC自動車床以對應耐腐蝕特殊材質扣件與SUH660(A286)鎳的量產化加工。「此後我們將持續實驗與研究,邁向穩定的量化!」

長谷川挽物聯絡人:長谷川克紀社長

信箱:info@hasehiki.co.jp